Površinska obdelava za brizganje po klasifikacijskih sistemih SPI in VDI – sijajna, polsijajna, mat in teksturirana površinska obdelava.

Vsebine, zajete v tem članku

Kaj so površinski zaključki za brizganje?

Ipovršinska obdelava za brizganjeje ključnega pomena za uspešno oblikovanje delov in se uporablja iz estetskih in funkcionalnih razlogov v delih za brizganje plastike za inženirske izdelke.Površinska obdelava izboljša videz in občutek izdelka, saj se zaznana vrednost in kakovost izdelka povečata z ustrezno površinsko obdelavo.

Plastični kovček (Vir: XR USA Client)

Zakaj uporabljati površinsko obdelavo pri brizganju?

Za povečanje estetike delov

Oblikovalci delov lahko uporabljajo teksture za različne estetske namene.Gladka ali mat tekstura površine izboljša videz in ji daje poliran videz.Zajema tudi napake, ki nastanejo zaradi brizganja, kot so oznake strojne obdelave orodij, oznake pogreznine, zvarne linije, tekoče črte in senčne oznake.Deli z odlično kakovostjo površine bolj pritegnejo stranke s poslovnega vidika.

Za izboljšanje funkcionalnosti delov

Poleg estetskih vidikov, ki se nanašajo na izbiro končne obdelave površine za brizganje, obstajajo tudi pomembni praktični vidiki.

Zasnova morda zahteva trden oprijem za optimalno delovanje.Teksturirani plastični zaključki izboljšajo kakovost oprijema.Zato se na protizdrsnih izdelkih pogosto uporabljajo površinske obdelave z brizganjem.Teksturiran kalup lahko pomaga tudi pri uhajanju ujetih plinov.

Gladka površina SPI lahko povzroči luščenje barve.Vendar pa lahko hrapava površina zagotovi, da se barva bolje oprime ulitega predmeta.Teksturirana površinska obdelava SPI prav tako poveča trdnost in varnost dela.

Tekstura ima več prednosti, vključno z:

- Gube plastičnega toka— Te gube je mogoče odstraniti z dodajanjem teksturirane debeline, hkrati pa povečati trdnost in protizdrsnost.

- Izboljšan oprijem—Dodajanje teksture komponenti olajša rokovanje, poveča uporabnost in varnost v določenih aplikacijah.

- Oprijem barve— Barva se trdno oprime teksturiranega predmeta med kasnejšim oblikovanjem.

- Izdelava podrezov—Če imate del, ki ne bo dosledno prišel do premikajoče se polovice kalupa, lahko teksturiranje katere koli površine zagotovi potrebno pull.

Specifikacije površinske obdelave orodja za brizganje

Najpogostejši način določanja površin za brizganje je uporabaPIA (ali SPI), VDIinMold-techstandardi.Izdelovalci orodij za brizgalne kalupe, proizvajalci in oblikovalski inženirji po vsem svetu priznavajo te tri standarde, standardi PIA pa so malo bolj pogosti in splošno znani kot "stopnje SPI".

Sijajni zaključek – Stopnja A – Diamantni zaključek

(SPI-AB površinska obdelava za brizganje)

Ti zaključki razreda "A" so gladki, sijoči in najdražji.Ti razredi bi potrebovali kalupe iz kaljenega orodnega jekla, ki so brušeni z različnimi stopnjami diamantnega poliranja.Zaradi drobnozrnate polirne paste in naključno usmerjene rotacijske metode poliranja ne bo imel jasne teksture in razpršenih svetlobnih žarkov, zaradi česar bo zelo sijajen.Te se imenujejo tudi "diamantni zaključek" ali "buff finish" ali "A finish"

| Končaj | Standard SPI | Končna metoda | Hrapavost površine (vrednost Ra) |

| Zelo visok sijaj | A1 | Diamantno brušenje zrnatosti 6000 | 0,012 do 0,025 |

| Visoko sijajni zaključek | A2 | Diamantni brusilnik zrnatosti 3000 | 0,025 do 0,05 |

| Normalen sijajni zaključek | A3 | Diamantni brusilnik zrnatosti 1200 | 0,05 do o,1 |

Stopnje sijaja SPI so primerne za izdelke z gladko površino iz kozmetičnih in funkcionalnih razlogov.Na primer, A2 je najpogostejši diamantni zaključek, ki se uporablja v industriji, kar ima za posledico dobre vizualno prijetne dele z dobrim odpiranjem.Poleg tega se na optičnih delih, kot so leče, zrcala in vizirji, uporabljajo površinske obdelave stopnje "A".

Polsijajni zaključek – razred B

(slika 2. SPI-AB površinska obdelava za brizganje)

Ti polsijajni premazi so odlični za odstranjevanje sledi strojne obdelave, oblikovanja in orodja z razumnimi stroški orodja.Ti površinski zaključki so izdelani z različnimi vrstami brusnih papirjev, ki se nanesejo z linearnim gibanjem, kar daje linearni vzorec, kot je prikazano na sliki 2.

| Končaj | Standard SPI | Končna metoda | Hrapavost površine (vrednost Ra) |

| Fini polsijajni zaključek | B1 | Papir granulacije 600 | 0,05 do 0,1 |

| Srednje pol sijajni zaključek | B2 | 400 zrnat papir | 0,1 do 0,15 |

| Normalen emi sijajni zaključek | B3 | 320 zrnat papir | 0,28 do o,32 |

Polsijajni površinski zaključki SPI(B 1-3) bi zagotovili dober vizualni videz in odstranili sledi orodja za kalupe.Te se pogosto uporabljajo v delih, ki niso dekorativni ali vizualno pomemben del izdelka.

Mat zaključek – razred C

To so najbolj ekonomične in priljubljene površinske obdelave, polirane s finim kamnitim prahom.Včasih se imenuje kamnita obdelava, zagotavlja dobro sprostitev in pomaga skriti sledi strojne obdelave.Razred C je tudi prvi korak površinskih površin razredov A in B.

| Končaj | Standard SPI | Končna metoda | Hrapavost površine (vrednost Ra) |

| Srednje mat zaključek | C1 | Kamen zrna 600 | 0,35 do 0,4 |

| Srednje mat zaključek | C2 | 400 zrnat papir | 0,45 do 0,55 |

| Normalen mat zaključek | C3 | 320 zrnat papir | 0,63 do 0,70 |

Teksturiran zaključek – razred D

Delu daje razumen estetski videz in se pogosto uporablja v industrijskih delih in potrošnem blagu.Ti so primerni za dele brez posebnih vizualnih zahtev.

| Končaj | Standard SPI | Končna metoda | Hrapavost površine (vrednost Ra) |

| Satenasta tekstura | D1 | 600 kamnov pred suhim peskanjem, steklena kroglica št. 11 | 0,8 do 1,0 |

| Konec suhe teksture | D2 | 400 stone pred suhim peskanjem stekla #240 oksid | 1,0 do 2,8 |

| Groba tekstura | D3 | 320 stone pred suhim peskanjem #24 oksid | 3,2 do 18,0 |

Nihče ni nikoli rekel, da je načrtovanje in izdelava oblikovanih delov enostavno.Naš cilj je, da ga opravite hitro in s kakovostnimi deli.

Končna obdelava površine za brizganje VDI

Površinska obdelava VDI 3400 (splošno znana kot površinska obdelava VDI) se nanaša na standard teksture kalupa, ki ga je določilo Verein Deutscher Ingenieure (VDI), Združenje nemških inženirjev.Površinska obdelava VDI 3400 je v glavnem obdelana z obdelavo z električnim praznjenjem (EDM) pri obdelavi kalupov.To je mogoče narediti tudi s tradicionalno metodo teksturiranja (kot v SPI).Čeprav je standarde določilo združenje nemških inženirjev, se običajno uporabljajo med izdelovalci orodij po vsem svetu, vključno s Severno Ameriko, Evropo in Azijo.

Vrednosti VDI temeljijo na hrapavosti površine.Iz slike vidimo različne teksture površinske obdelave z različnimi vrednostmi površinske hrapavosti.

| VDI vrednost | Opis | Aplikacije | Hrapavost površine (Ra µm) |

| 12 | 600 kamen | Nizko polirani deli | 0,40 |

| 15 | 400 kamen | Nizko polirani deli | 0,56 |

| 18 | Steklene kroglice za suho peskanje | Saten zaključek | 0,80 |

| 21 | Suho peskanje # 240 oksid | Dolgočasen zaključek | 1.12 |

| 24 | Suho peskanje # 240 oksid | Dolgočasen zaključek | 1.60 |

| 27 | Suho peskanje # 240 oksid | Dolgočasen zaključek | 2.24 |

| 30 | Dry Blast # 24 oksid | Dolgočasen zaključek | 3.15 |

| 33 | Dry Blast # 24 oksid | Dolgočasen zaključek | 4.50 |

| 36 | Dry Blast # 24 oksid | Dolgočasen zaključek | 6.30 |

| 39 | Dry Blast # 24 oksid | Dolgočasen zaključek | 9.00 |

| 42 | Dry Blast # 24 oksid | Dolgočasen zaključek | 12.50 |

| 45 | Dry Blast # 24 oksid | Dolgočasen zaključek | 18.00 |

Zaključek

Izmed dveh kategorij površinskih površin za brizganje sta SPI stopnje A in B najbolj gladki z zelo nizko površinsko hrapavostjo in sta dražji.Medtem ko je z vidika hrapavosti površine VDI 12, najkakovostnejši VDI, enak razredu SPI C.

Nihče ni nikoli rekel, da je načrtovanje in izdelava oblikovanih delov enostavno.Naš cilj je, da ga opravite hitro in s kakovostnimi deli.

Kako izbrati primerno površinsko obdelavo za brizganje?

Izberite površinsko obdelavo za brizganje ob upoštevanju funkcije dela, uporabljenega materiala in vizualnih zahtev.Večina tipičnega brizganega plastičnega materiala ima lahko različne površinske obdelave.

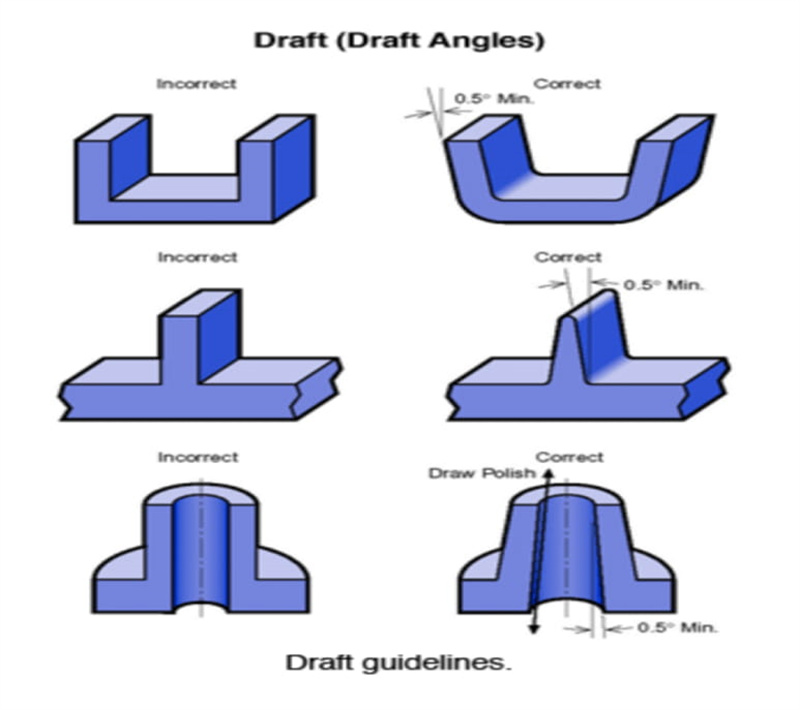

Izbira končne obdelave površine mora biti določena v zgodnji fazi načrtovanja izvedbe izdelka, ker površina narekuje izbiro materiala in kot ugreza, kar vpliva na stroške orodja.Na primer, sloj ali teksturirana končna obdelava potrebuje večji kot ugreza, da se del lahko izvrže iz kalupa.

Kateri so torej glavni dejavniki, ki jih je treba upoštevati pri izbiri površinske obdelave plastike za brizganje?

Sijajni zaključek stopnje A (Vir:Odjemalec XR ZDA)

Stroški orodja

Površinska obdelava in material pomembno vplivata na zasnovo in ceno orodja, zato upoštevajte in ocenite funkcionalnost v smislu površine zgodaj pri načrtovanju izvedbe.Če je površinska obdelava ključnega pomena za njegovo funkcionalnost, upoštevajte površinsko obdelavo v konceptualnih fazah zasnove izdelka.

Številni deli procesa brizganja so avtomatizirani, vendar je poliranje izjema.To so samo najpreprostejše oblike, ki se lahko samodejno polirajo.Polirniki imajo zdaj boljšo opremo in materiale za delo, vendar je postopek še vedno delovno intenziven.

Kot ugreza

Večina delov zahteva ugrezni kot od 1½ do 2 stopinj

To je pravilo, ki velja za oblikovane dele z globino do 2 palca.Pri tej velikosti zadostuje ugrez približno 1½ stopinje za enostavno sprostitev delov iz kalupa.To pomaga preprečiti poškodbe delov, ko se termoplastični material krči.

Material orodja za kalupe

Orodje za kalup močno vpliva na gladkost površine brizganja.Kalup je lahko izdelan iz različnih kovin, čeprav sta najbolj priljubljena jeklo in aluminij.Učinki teh dveh kovin na ulite plastične komponente so zelo različni.

Na splošno lahko kaljeno orodno jeklo ustvari gladke plastične zaključke v primerjavi z orodji iz aluminijevih zlitin.Zato razmislite o jeklenih kalupih, če imajo kosi estetsko funkcijo, ki zahteva nizko stopnjo hrapavosti površine.

Material za oblikovanje

Na voljo je široka paleta plastike za brizganje, ki pokriva vse vrste delov in funkcij.Vse plastike pa ne morejo doseči enake površinske obdelave za brizganje.Nekateri polimeri so bolj primerni za gladke zaključke, medtem ko so drugi bolj primerni za hrapavljenje za bolj teksturirano površino.

Kemične in fizikalne lastnosti se med materiali za brizganje razlikujejo.Temperatura taljenja je na primer ključni dejavnik pri sposobnosti materiala, da daje določeno kakovost površine.Dodatki vplivajo tudi na rezultat končnega izdelka.Zato je ključnega pomena oceniti različne materiale, preden se odločimo za teksturo površine.

Poleg tega lahko dodatki materiala, kot so polnila in pigmenti, vplivajo na površinsko obdelavo oblikovanega predmeta.Tabele v naslednjem razdelku prikazujejo uporabnost več materialov za brizganje za različne zaključne oznake SPI.

Primernost materiala za površinsko obdelavo razreda SPI-A

| Material | A-1 | A-2 | A-3 |

| ABS | Povprečje | Povprečje | Dobro |

| Polipropilen (PP) | Ni priporočljivo | Povprečje | Povprečje |

| Polistiren (PS) | Povprečje | Povprečje | Dobro |

| HDPE | Ni priporočljivo | Povprečje | Povprečje |

| Najlon | Povprečje | Povprečje | Dobro |

| Polikarbonat (PC) | Povprečje | Dobro | Odlično |

| Poliuretan (TPU) | Ni priporočljivo | Ni priporočljivo | Ni priporočljivo |

| Akril | Odlično | Odlično | Odlično |

Primernost materiala za površinsko obdelavo razreda SPI-B

| Material | B-1 | B-2 | B-3 |

| ABS | Dobro | Dobro | Odlično |

| Polipropilen (PP) | Dobro | Dobro | Odlično |

| Polistiren (PS) | Odlično | Odlično | Odlično |

| HDPE | Dobro | Dobro | Odlično |

| Najlon | Dobro | Odlično | Odlično |

| Polikarbonat (PC) | Dobro | Dobro | Povprečje |

| Poliuretan (TPU) | Ni priporočljivo | Povprečje | Povprečje |

| Akril | Dobro | Dobro | Dobro |

Primernost materiala za površinsko obdelavo razreda SPI-C

| Material | C-1 | C-2 | C-3 |

| ABS | Odlično | Odlično | Odlično |

| Polipropilen (PP) | Odlično | Odlično | Odlično |

| Polistiren (PS) | Odlično | Odlično | Odlično |

| HDPE | Odlično | Odlično | Odlično |

| Najlon | Odlično | Odlično | Odlično |

| Polikarbonat (PC) | Povprečje | Ni priporočljivo | Ni priporočljivo |

| Poliuretan (TPU) | Dobro | Dobro | Dobro |

| Akril | Dobro | Dobro | Dobro |

Primernost materiala za površinsko obdelavo razreda SPI-D

| Material | D-1 | D-2 | D-3 |

| ABS | Odlično | Odlično | Dobro |

| Polipropilen (PP) | Odlično | Odlično | Odlično |

| Polistiren (PS) | Odlično | Odlično | Dobro |

| HDPE | Odlično | Odlično | Odlično |

| Najlon | Odlično | Odlično | Dobro |

| Polikarbonat (PC) | Odlično | Ni priporočljivo | Ni priporočljivo |

| Poliuretan (TPU) | Odlično | Odlično | Dobro |

| Akril | Povprečje | Povprečje | Povprečje |

Parametri oblikovanja

Hitrost vbrizgavanja in temperatura vplivata na končno obdelavo površine iz več razlogov.Ko združite visoke hitrosti vbrizgavanja z višjimi temperaturami taline ali kalupa, bo rezultat izboljšan sijaj ali gladkost površine dela.Pravzaprav visoka hitrost vbrizgavanja izboljša splošni sijaj in gladkost.Poleg tega lahko hitro polnjenje kalupne votline povzroči manj vidne zvarne linije in visoko estetsko kakovost za vaš del.

Odločitev o površinski obdelavi dela je sestavni del celotnega razvoja izdelka in jo je treba premisliti med postopkom načrtovanja, da dosežemo želene rezultate.Ali ste razmišljali o končni uporabi vašega brizganega dela?

Naj vam Xiamen Ruicheng pomaga pri odločitvi o površinski obdelavi, ki izboljša estetiko in funkcionalnost vašega dela.

Čas objave: 22. maj 2023